Dekarbonizovaná ocel

Dekarbonizovaná ocel je souhrnný název, který ve společnosti Lindab používáme pro ocel vyráběnou s nižší uhlíkovou stopou než tradičně vyráběná ocel. Do konceptu dekarbonizované oceli spadají různé podskupiny, jako například recyklovaná ocel a ocel s téměř nulovými emisemi.

Přibližně 80–95 % dopadu na životní prostředí u výrobků Lindab a zhruba 50 % celkových emisí společnosti pochází z oceli. Jedná se o materiál s mnoha výhodami – má dlouhou životnost, nehoří a lze jej opakovaně recyklovat. Lindab chce být součástí udržitelné transformace ocelářského průmyslu a díky novým inovativním technologiím můžeme společně s našimi dodavateli nabízet ocelové produkty s výrazně nižšími emisemi.

U dekarbonizované oceli zůstávají vlastnosti výrobku beze změny – větrací potrubí je stále větracím potrubím. Jedinou změnou je surovina, která má podstatně nižší dopad na životní prostředí.

Ocel – cirkulární materiál

Má dlouhou životnost

Lze ji recyklovat znovu a znovu bez ztráty kvality

Lze ji vyrábět z recyklovaných surovin

Recyklovatelnost je důležitou součástí cirkulární transformace. Společnost Lindab se proto snaží zvyšovat podíl recyklovaného obsahu v našich materiálech. Díky produktům vyrobeným z dekarbonizované oceli získáváme udržitelné výrobky s minimálním dopadem na klima.

Naše cesta k produktům s minimálními emisemi

Budoucnost oceli

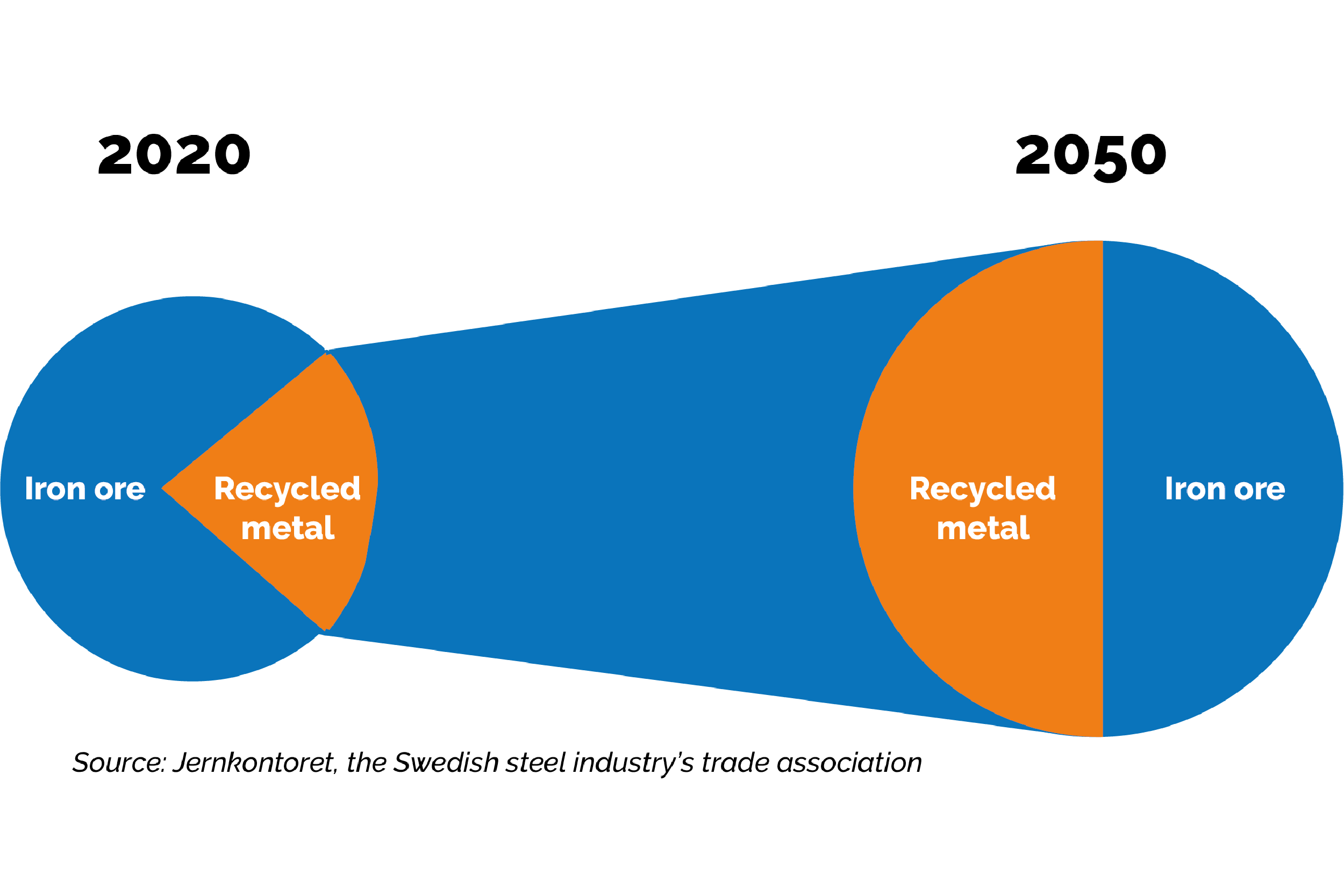

Celosvětová produkce oceli se do roku 2050 zvýší na přibližně 2 500 milionů tun, oproti 1 950 milionům tun v roce 2021.

Očekává se, že 50 % potřebné oceli bude do roku 2050 pocházet ze šrotu (recyklované oceli).

Ocel vyráběná z železné rudy však bude i nadále potřebná pro určité typy oceli, které zatím nelze vyrobit z recyklované oceli.

Recyklovaná ocel 75

má přibližně o 60–65 % nižší emise CO₂ než tradičně vyráběná ocel a obsahuje alespoň 75 % recyklované oceli, přičemž si zachovává stejné vysoké standardy kvality a vlastnosti. Tato ocel je vyráběna v elektrických obloukových pecích poháněných obnovitelnou elektřinou. Jinými slovy: stejný výkon, odolnost a záruky, ale s výrazně nižším využitím fosilních zdrojů při výrobě.

Recyklovatelnost je důležitou součástí cirkulární transformace. Společnost Lindab se proto snaží zvyšovat podíl recyklovaného obsahu v našich materiálech.

Příklad úspor: Recyklovaná ocel 75

V nových budovách mohou instalační materiály představovat 10–30 % celkového klimatického dopadu. Při rekonstrukcích toto číslo stoupá na 50–80 %. V obou případech samotný větrací systém přispívá zhruba 40 %. V rámci větracího systému tvoří potrubní systém 50 % dopadu. Použitím kruhových a obdélníkových potrubí z recyklované oceli 75 lze tento klimatický dopad snížit o 60–65 % ve srovnání s tradiční ocelí. Tradiční ocel je vyráběna pomocí metody základního kyslíkového konvertoru, která zahrnuje použití vysoké pece.

Příklad: U kruhového potrubí o rozměru 125 mm to znamená úsporu 2,44 kg CO₂e/m (toto se vztahuje k potenciálu globálního oteplování fosilních zdrojů).

Ocel s minimální uhlíkovou stopou

Jedním z příkladů je ocel bez použití fosilních paliv od společnosti SSAB. Tato ocel je vyráběna pomocí procesu HYBRIT, což znamená, že se místo uhlí a koksu používá vodík. Obnovitelná energie se využívá k získávání vodíku z vody elektrolýzou. Díky vodíku lze v procesu zpracování železné rudy nahradit koks a uhlí, přičemž vedlejším produktem je čistá voda, nikoli velké množství CO₂. Výsledkem procesu HYBRIT je čisté železo (tzv. houbařské železo), které se následně taví v elektrické obloukové peci.

Během celého procesu se používá pouze elektřina a paliva bez fosilních zdrojů, a výsledkem je ocel bez fosilních paliv s výrazně nižším dopadem na klima. Tato často zmiňovaná fosilně neutrální ocel od SSAB by měla být uvedena na trh nejdříve v roce 2026.

Dalším příkladem je ocel s téměř nulovými emisemi SALCOS® od skupiny Salzgitter Group. Ta nahrazuje klasickou vysokou pec procesy s přímou redukcí železa a elektrickými obloukovými pecemi.

Máme také sedmiletou smlouvu o dodávkách oceli s téměř nulovými emisemi od společnosti Stegra (dříve H2 Green Steel) s plánovaným zahájením dodávek v roce 2027, a také memorandum o spolupráci se společností Tata Steel Nederland na dodávkách jejich Zeremis® oceli s téměř nulovými emisemi, jakmile jejich ocelárna v IJmuidenu přejde na výrobu oceli založenou na vodíku.